PANASONIC Roboterschweißzelle PA-MT

Bestellschritte: 1 • Einheit: Stück

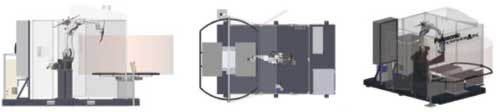

Panasonic Arc Welding Robot System Schweißzelle der Serie PA-MT

Seit mehr als 60 Jahren entwickelt Panasonic schweißtechnische Produkte und ist heute weltweit im Bereich der Roboterschweißanwendungen präsent. Integrierte Schweißtechnologien, Softwareanwendungen und Service - alles von einem Hersteller. Panasonic PerformArc™ Roboterschweißsysteme bieten genau das, was Schweißkunden erwarten! Die Schweißzellen sind modular aufgebaut und basieren auf standardisierten und im Einsatz bewährten Panasonic Komponenten. Wir liefern schlüsselfertige, kostengünstige, universell einsetzbare Komplettlösungen.

Die Pansonic-Lichtbogenschweißroboterzelle PERFORMARC MT (Manueller Turntable) ist ein modulares Konzept, das unter Verwendung zuverlässiger Standardkomponenten von Panasonic entwickelt wurde.

Die Vorteile dieser Produktinnovation sind Vielfältig:

- Steuerung von Roboter, Schweißstromquelle und externer Achsen in einer Oberfläche des Handprogrammiergerätes

- Schweißen von allen Materialien mit einer Stromquelle

- Einfache Bedienung und Parametervorschläge an den Bediener/ Einrichter

- Schweißspritzerreduzierte Anwendungstechnik

- Optimale Schweißgeschwindigkeit

- Taktzeitreduzierende Funktionen

- Schweißen von dünnen und dicken Blechen mit einer Stromquelle

- Modulares Erweiterungskonzept

- Spezielle Schweißverfahren und Kennlinien für unterschiedliche Materialien

Schlüsselfertige Lösung: Schweißzelle PA-MT

Die Panasonic-Standardzelle ist in den folgenden Spezifikationen erhältlich:

- PERFORMARC MT

- PERFORMARC MT-XL (großer Arbeitsbereich)

- PERFORMARC MT-XXL (extragroßer Arbeitsbereich)

Optionen der Zelle:

Basisinformationen

| Zulässige Traglast | 4 kg |

| Anzahl der Achsen | 6 |

| Bremsen | Alle 6 Achsen gebremst |

| Antrieb | AC – Servo Motor |

| Wegmeßsystem | Elektr. Encoder |

| Wiederholgenauigkeit | +/- 0,08 mm max. |

| Max. Reichweite | 1.639 mm |

| Gewicht | 180 kg |

| Installation | Boden- oder Deckenmontagen |

Separate Schlauchpaketführung

Bei der separaten Schlauchpaketführung werden die medienführenden Kabel und Schläuche durch die Hohlwelle der 6. Achse geführt, wobei der Draht außenliegend zum Schweißwerkzeug geführt wird. Diese einzigartige Führungsart schützt die medienführenden Kabel und reduziert zusätzlich das Trägheitsverhalten dieser. Weiterhin werden durch den vergrößerten Drahtführungsradius bestmögliche Fördereigenschaften für das Zusatzmaterial erreicht. Anwendung: (Edel-)Stahl, Aluminium, verzinktes Blech | bis ca. 3,2 mm Blechdicke

Lichtbogen: Bis 350 A, 100 % Einschaltdauer bei 310 A (bei einem 1,2 mm Stahldraht,

CO2-Gas und der Luftkühleinheit)

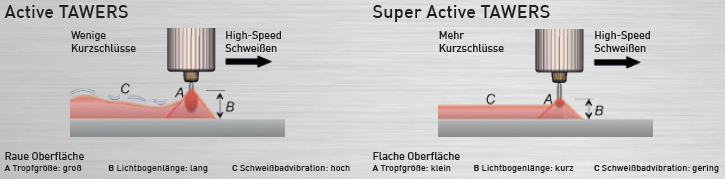

Vorteile: Erreichung von High Speed Schweißen mit geringsten Spritzern

Gemäß der Materialbeschaffenheit und Qualitätsanforderung der zu schweißenden Bauteile empfehlen wir unseren Super Active Wire Prozess. Super Active TAWERS ist die Weiterentwicklung unseres bewährten Active TAWERS Systems. Die Anzahl der möglichen Kurzschlüsse ist beim Super Active System nahezu doppelt so hoch wie beim Standard Active System – Super Active ermöglicht somit eine perfekte Schweißnaht in höchster Schweißgeschwindigkeit. Mit der Implementierung einer verbesserten Drahtzufuhr und einer neuen Software Super Active TAWERS wird eine durchgängige optimale Qualität mit enormer Spritzerreduktion und geringer Wärmeeinbringung erreicht. Die Drahtförderrollen sind direkt mit dem Motorantrieb verbunden, um die bestmögliche Drahtförderung zu garantieren. Dies ermöglicht ein hochpräzises Reversieren des Drahtes, was zu einer maximalen Prozesskontrolle führt. Darüber hinaus reduziert der S-AWP – Prozess neben der Anzahl der Schweißspritzer auch die Größe dieser und bietet dadurch eine hochwertige Qualität beim Schweißen. Der Effekt der starken Schweißspritzerreduzierung ist sogar beim Schweißen in Zwangslage deutlich erkennbar.

Optionen

- HBC SOFT WARE (HEAT BAL ANCE CONTROL)

Optimiert für das Schweißen von hochfestem Stahl, der immer dünner wird - DIE SUPER ZI-ACTIVE SOFT WARE

Verbesserung des Schmelzbades durch breiten Lichtbogen und reversierenden Draht unter Entladen der Zinkschicht periodisch und proaktiv Dies reduziert einen sehr großen Anteil der Spritzer und Poren - DAS SUPER ACTIVE TAWERS ALUMINIUM SYSTEM

Weniger Spritzer – reduzierte Spritzerbildung durch verbesserte Drahtförderungsgenauigkeit. Exzellentes Nahtaussehen mit wenig Schmauch. Glatte und schöne Nahtoberfläche. Erweiterter Bereich der möglichen Blechdicken durch Erweiterung des verfügbaren Strombereiches

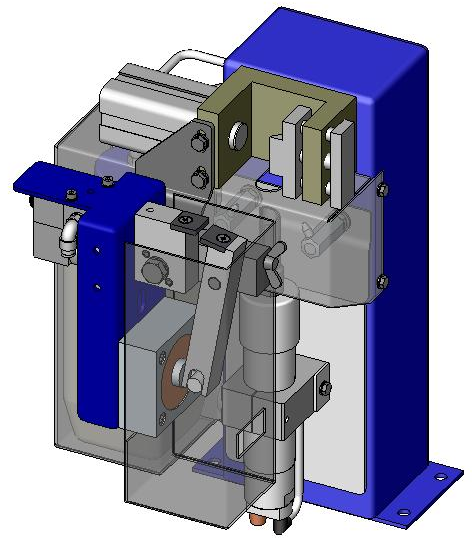

Das Brennerreinigen bedeutet für Sie längere Brennerstandzeiten und gleichmäßige Schweißnähte. Darüber hinaus reduzieren Sie die Schweißzeit, da der Reinigungszyklus während der Belade- oder Wendezyklen Ihrer Roboterschweißanlage durchgeführt werden kann. Arbeitsablauf:

- Brenner wird in Gerät gefahren

- Reinigen und Einsprühen in einer Position

- Einsprühmenge einstellbar

- Reinigungszeit 7-8 Sek.

- Nenndruck 6 bar

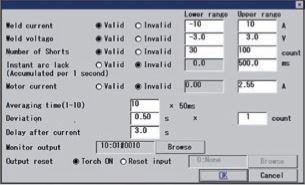

Die Schweißdatenmanagement Software beinhaltet 3 Hauptfunktionen:

-

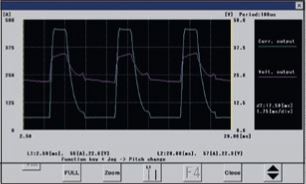

Schweißdatenüberwachung (erweitert):

Schweißdatenüberwachung (erweitert):

Überwachung der Einhaltung von Grenzwerten und Ausgabe von Signalen bei einer Grenzwertüberschreitung. Im Gegensatz zum Standardumfang können bis zu 50 verschiedene „Schweißparameter” eingestellt werden mit zwei verschiedenen Signalausgaben (Fehler/Alarm). -

Schweißdatenaufzeichnung:

Schweißdatenaufzeichnung:

Aufnahme der Schweißparameter in Millioder Mikrosekunden einer Schweißnaht. Die aufgezeichneten Daten können exportiert und mittels geeigneter Software (z.B. EXCEL) überprüft werden. Dann sind die Verläufe von Strom/Spannung sichtbar.  Schweißdatenspeicherung (Log. Funktion):

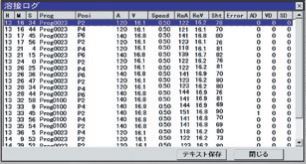

Schweißdatenspeicherung (Log. Funktion):

Aufzeichnung der vorgegebenen und tatsächlichen Schweißparameter als Durchschnittswerte für jeden Schweißabschnitt (Schweißnaht) synchron zum Schweißprogramm.

| Basissysteme | PA-MT | PA-MT-XL | PA-MT-XXL |

| Arbeitstisch (mm) | 1000 x 600 mm | 1000 x 600 mm | 1000 x 600 mm |

| Vorrichtungsfläche (mm) | 1000 x 600 mm | 1500 x 600 mm | 1.900 x 850 mm |

| Nutzlast pro Seite (kg) | 250 kg | 250 kg | 250 kg |

| Maße (L x B x H) (cm) | 410 x 220 x 230 cm | 450 x 240 x 230 cm | 480 x 310 x 230 cm |

| Gewicht (kg) | 3.200 kg | 3.500 kg | 3.600 kg |

Andere Abmessungen auf Anfrage. Finale Dimensionen werden nach der Konzeptphase festgelegt.